| |

|

|

LASCAN

L3000

3D-锡膏厚度测试仪

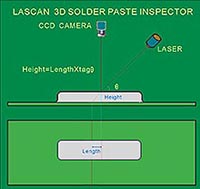

镭射光从侧面照射将高度差转化为距离差。

|

|

锡膏表面高低起伏,所以仅凭一条测量曲线还是远远不够的。

|

|

L3000可进行密集的扫描来获取锡膏表面三维形貌及精确的高度数据。

|

|

|

| L3000 3D 测试仪能通过自动 X-Y 平台的移动及激光的扫描锡膏获得每个点的 3D 数据,也可用来量测整个焊盘锡膏的平均厚度,使 锡膏印刷过程良好受控。 |

◆基本操作进程

|

|

|

◆ 为何选择3D-锡膏厚度测试仪?

◆ 为何 LASCAN 测量精度高?

◆ LASCAN有哪些功能?

|

|

为何选择3D-锡膏厚度测试仪?

2D 锡膏厚度测试仪只是量测锡膏上的某一条线的高度,来代表整 个焊盘的锡膏厚度。但是,这样一条线的高度真的能代表整个焊盘的锡膏厚度吗 ?

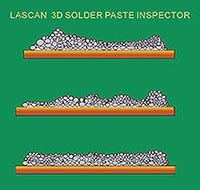

我们知道印刷后的锡膏的形状跟下图相似。它的表面并非是平整的,是因为锡膏的锡粉的球径并不是固定的(球径20~45um),而且印刷过程中还存在很多不可控因素。在这种状况下,哪一条线高度能代表整个焊盘的锡膏厚度呢?而且不同的操作员会选择不同地方进行测量所以会造成对同一焊盘锡膏厚度 测量的人为误差。

|

|

|

|

|

|

如左图的锡膏印刷用的是业界顶级的印刷机在一个品质管控非常严格的工厂里印的,它的厚度在不同的位置也存在着明显的差异。这说明我们并不能完全控制锡膏印刷的均匀性及平滑性,印刷时有些地方多一些锡球,有些地方少一些锡球球是很正常的。但是这样造成的锡膏厚度的差异甚至会达到上百微米。所以如果我们使用二维锡膏厚度测试仪来量测锡膏厚度仅用一条线的高度来代表整个焊盘的锡膏厚度,量测结果将与实际相差几十个微米。

|

|

|

|

|

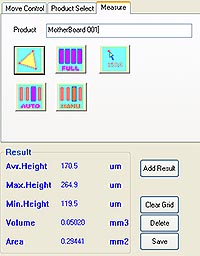

所以不能只凭一条线的测量结果来证明我们的锡膏印刷过程良 好、受控。我们开始使用 3D 测试仪来量测整个焊盘锡膏的平均厚度。3D 测 试仪能够在 5.6mm X 3.2mm 的范围内量测超过 30 万个点的数据,并且将选择范围内的锡膏的平均高度作为整个焊盘锡膏的厚度。

3D测试仪能通过自动X-Y平台的移动及激光的扫描锡膏获得每个点的3D数据。这样我们可以通过成百上千条线而不是一条线来判断 锡膏的印刷品质.

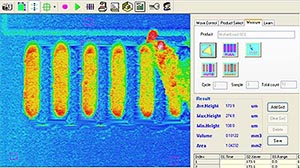

|

|

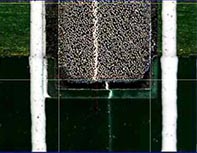

3D 测试仪通过不同的颜色来代表不同的厚度的方式来显示扫描后的锡膏测量图。(如右图)所以我们能对什么地方高,什么地方低一目了然。

|

|

|

|

3D 测试仪的输出结果

平均高度

最高点高度

最低点高度

体积

印刷面积

而2D锡膏厚度测试仪无法精确地获得以上数据. |

|

|

|

为何 LASCAN 测量精度高?

|

因为 Lascan 扫描锡膏的最大分辨率为 X 方向及 Y 方向都 为 5 微米间隔。所以平方毫米能测得 4 万个数据;每个焊 盘的锡膏 Lascan 都能获得上万个数据,最终的结果是这 上万个数据的平均值。

Lascan 测量模式是通过选择 3 基准点确定一个零平面,每个点的高 度都是相对这个零平面的高度。一般在锡膏测量中,我们会把基 准点选在 PCB 板的绿油,或者焊盘上。这样能避免基板变形,基 板放斜,或双面板背后有元件突起等原因造成的测量误差。

|

|

|

|

Lascan 测量模式 提供整屏自动测量 / 框选自动测量 / 框选普通测量 / 某点的高度测量等多种便捷的测量模式。其中自动测量方式,会自动剔除没有锡膏的无效数据,所以能 避免框选锡膏时,造成的人为误差。这种误差一般可以达到 5 个微 米左右。

|

|

Learn 功能能将被测目标的位置及3个零平面基准点的位置以玫瑰色的方块在实物图上显示出来, 并逐一记入数据库。

|

|

然后,我们能使用 Program功能, 将被测目标及3个零平面基准点在测量图上显示出来,这样操作员就能很容易得选择到相同的零平面了,避免了选择零平面的人为误差(一般会在3~5微米左右)。

|

|

|

|

|

简单测试LASCAN扫描能力:

我们可以通过一个小测试来验证Lascan的扫描及测量能力.

左图是印刷在PCB板上的白色的印油.Lascan能很容易地将其扫描并获得3D数据。

印刷的厚度远远地小于锡膏的厚度只有大概35 um.

|

|

LASCAN有哪些功能?

|

3维模拟图

3D Open-GL 显示模式可进行锡膏真实形貌的再现,给您提供了判断锡膏印刷品质的又一良好途径。

|

优异的重复测量精度

|

|

SPC. 产品登陆

我们可以登记生产线、锡膏型号、产品名称或代号。

通过设置 DataSize 来确定在该产品上选多少个测试点 (2 点~10 点).

设置每个测试点的位置代号及封装方式。

设置钢网厚度.

设置 USL、SL 及 LSL.

SPC. 印刷参数设置

我们可以登记生产参数的索引。.

生产线

锡膏

印刷速度

印刷压力

分离速度

在运行SPC的时候我们可以单独分析这些参数。

|

|

|

|

|

SPC. Xbar_R 图分析

Xbar_R Chat.图每页有25组数据,可以通过翻页键来查询其他页的数据; Xbar_R Chat.图上的点与表格内的数据是一一对应的关系.

|

|

6 Sigma自动判异功能

使您的操作员具备实时判别锡膏印刷过程品质的能力. 6 Sigma 判异对于操作员而言过于复杂, 所以我们提供了自动判异的功能.此功能能将各种锡膏印刷状况中的异常数据, 以红色表示出来, 并将10种类型的异常状况以1~10表示.

6 Sigma 判异条件

1. 任意点超过规格线.

2. 任意点超过控制线.

3. 点中有2点超过2Sigma

4. 连续15点在1Sigma之内

5. 连续9点在中线的一边

6. 连续6点递增或递减

7. 5点中有4点超过1Sigma

8. 连续14点交替上下

9. 连续K点超过1Sigma

10. 13点中有12点在中线一边

|

|

|

SPC. 直方图. CpK

我们还有直方图. 右边是 STDEV. X_mean. R_bar. Ca. Cp. CpU. CpL. CpK. 等控制数据的计算公式及结果。

SPC. 控制线的生成

当我们完成收集数据之后,可以保存一个控制线,我们可以选择用以前数据计算出来的控制线,或者是根据计算出来的数据及工厂的实际情况人为设定的控制线来控制以后产品的生产过程。

多种特殊用途

1. 按生产线印刷速度、刮道压力、分离速度独立分析CPK

2. 印刷机稳定性评估

3. 印刷机一致性评估

|

|

|

|

![]() |

工作平台 |

标准配置 450mm x 400mm |

重复测量精度 |

2μm |

| (移动范围 300mm x 250mm) |

扫描间距 |

5μm/10μm/20μm |

| 大型工作平台可特殊定制 |

扫描速度 |

6.7mm2/s |

自动平台 |

X轴可移动50mm, Y轴50mm |

扫描范围 |

5.6mm x 4.2mm (默认范围) |

测量光源 |

二级红色激光 |

50mm x 50mm (最大范围) |

照明光源 |

白色LED灯 |

3D模式 |

3D 模拟图 |

测量模式 |

自动全屏测量模式 |

SPC模式 |

生产线资料/印刷机资料/锡膏资料 |

| 框选自动测量模式 |

铜线资料/测量结果可分别独立分析 |

| 框选普通测量模式 |

X_Bar & R图分析 |

| 点高度测量模式 |

直方图分析&Ca/Cp/CpK结果输出 |

测量结果输出 |

平均高度/最高点 |

6 Sigma自动判异功能 |

| 最低点/体积/印刷面积 |

其他功能 |

Learn模式/Program测量模式 |

视场 |

5.6mm x 4.2mm |

|

测试点自动回中心功能 |

测量数据密度 |

30万数据点/视场 |

操作系统 |

Windows XP |

高度分辨率 |

1μm |

工作电源 |

AC110V/60Hz或220V/50Hz |

包装规格 |

长800mm x宽620mm x高600mm |

包装重量 |

55 Kg |

|

|

|

|